在宁德时代宜宾基地的模组车间里,一台伺服热压机正在以 0.1MPa 的压力精度对电池模组进行压合,位移误差控制在 ±0.05mm 以内。这个数字背后,是中国锂电设备厂商突破韩国技术垄断的关键一步。2024 年 GGII 数据显示,国产热压机在方形电池模组产线的良率提升至 99.2%,较进口设备提高 3 个百分点,而压力控制精度已达国际一流水平(±0.03MPa)。

一、传统热压工艺的 “形变陷阱”

锂电池模组压合是决定电池一致性和安全性的核心工序。当压力不均匀(偏差>±0.2MPa)时,电芯间的接触电阻会增加 20%,导致模组温度场分布不均,局部热点风险上升。某头部电池企业的热失控报告显示,因压合缺陷引发的热失控占比达 18%,而这一问题在 CTP/CTC 技术中尤为突出 —— 模组厚度公差需控制在 ±0.3mm 以内,传统液压机难以满足需求。

传统设备采用 “压力 - 时间” 开环控制,在处理不同批次电芯时,压合良率波动可达 5%-8%。以 10GWh 产线为例,每年因压合不良导致的返修成本超 2000 万元。更严重的是,压力过大可能导致极片结构破坏,使电池循环寿命缩短 15%;压力不足则会造成电芯间间隙过大,振动测试中出现位移风险。

二、技术突破:从 “粗犷压制” 到 “智能匹配”

研发的伺服热压机采用 “压力 - 位移 - 温度” 三闭环控制,通过高精度压力传感器(精度 ±0.1% FS)和光栅尺位移检测(分辨率 0.001mm),实现压合过程动态调整。在比亚迪刀片电池模组产线中,该设备将压合良率从 95% 提升至 99.5%,同时支持多规格模组快速切换(换型时间<10 分钟),产能提升 30%。其核心在于 AI 算法自动学习不同电芯的压缩特性,生成最优压合曲线,避免过压或欠压。

数字孪生技术的应用进一步提升了工艺可靠性。海目星的虚拟压合仿真平台,可模拟不同压力曲线对模组性能的影响,提前预测极片形变、界面应力等关键参数。某储能企业通过该平台优化压合工艺后,模组循环寿命提升 12%,同时将调试时间缩短 40%,年节省成本超 1500 万元。

三、产业影响:国产热压机的全球化破局

2024 年国产热压机价格较韩国设备低 30%-50%,但在关键指标上已实现反超。例如,伺服热压机最大压合力达 5000kN,压力控制精度 ±0.02MPa,适配 18650 到 4680 全系列电池模组,而设备成本仅为韩国 Kewell 的 60%。这种性价比优势推动国产设备在海外市场快速渗透 ——2023 年对欧洲出口同比增长 180%,在大众 MEB 平台模组产线的市占率突破 40%。

技术突破带来的不仅是市场份额,更是标准话语权的提升。中国牵头制定的《锂电池模组热压工艺规范》于 2024 年发布,明确将压力波动≤±0.1MPa、位移精度≤±0.05mm 作为高端设备准入标准,标志着中国在模组封装领域从 “跟跑” 转向 “领跑”。

结语

当热压机的压力控制从 ±0.5MPa 提升至 ±0.03MPa,改变的不仅是设备参数,更是锂电池模组的 “骨骼强度”。在 CTP/CTC 技术普及的今天,中国热压机厂商用技术创新破解了精密压合难题,为宁德时代、比亚迪等企业的全球化布局提供了核心支撑。未来,随着 AI 视觉检测与机器人自动上下料的深度融合,热压机有望实现 “零人工干预” 的全智能化压合,推动锂电池模组向更高能量密度、更优安全性的方向持续突破。

厦门毅睿科技有限公司成立于2017年,总部位于厦门市集美区,是一家专注于锂电池生产线设备研发与整体解决方案的企业。公司以“顾客至上,毅睿进取”为服务宗旨,依托专业研发团队和先进生产工艺,为锂电池制造企业及高校相关实验室提供从设备研发、生产到生产线建设的全流程服务,助力客户实现高效、稳定的小批量科研实验及规模化生产。

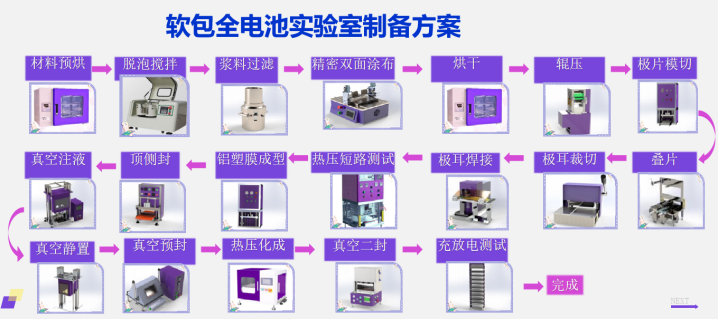

在锂电池领域,公司核心业务涵盖锂电池制造及检测设备研发、生产线建设方案设计以及实验室科研设备配套。其整体实验线建设方案以模块化设计为特色,能够根据客户需求灵活定制产线布局,覆盖电极制备、电芯组装、化成分容等关键环节,同时集成智能化检测系统,确保产品质量与生产效率。此外,公司还提供技术咨询与设备运维支持,形成“研发-交付-服务”的一体化服务体系。

厦门毅睿科技有限公司-锂安-软包全电池实验室制备方案

# 锂电池生产线设备 #热压机 #模组压合工艺 #伺服热压机精度突破 #国产热压机全球化 #CTP 模组封装技术