在容百科技的高镍三元材料车间里,一台智能隧道窑炉正在以 1100℃的高温烧制 NCM811 正极材料,温度均匀性控制在 ±3℃以内。这个数字意味着每公斤材料的镍钴锰比例偏差<0.5%,而这一技术突破使中国高镍材料的全球市占率从 2021 年的 45% 提升至 2023 年的 68%。

一、传统窑炉的 “烧结瓶颈”

正极材料烧结是锂电池生产的源头工序,传统梭式窑采用间歇式生产,能耗高达 800kWh / 吨,且温度均匀性差(±10℃),导致材料粒径分布不均(D50 波动 ±2μm)。某材料企业的检测数据显示,传统工艺生产的 NCM811 材料循环 100 次后容量保持率仅 85%,而采用智能窑炉后提升至 92%。

更严重的是,传统窑炉的环保问题突出。以年产 2 万吨高镍材料产线为例,传统工艺年排放氮氧化物超 500 吨,而智能窑炉通过 SCR 脱硝 + 余热回收系统,将污染物排放降低 70%,同时能耗降至 500kWh / 吨以下,年节省电费超 2000 万元。

二、技术突破:从 “人工控温” 到 “全流程智能”

研发的辊道式隧道窑采用 “多段分区控温 + 气氛精准调节” 技术,通过 30 组独立温控单元和氧含量在线监测,将温度均匀性提升至 ±3℃,同时支持氢气 / 氮气气氛切换,适配三元、磷酸铁锂等多品种生产。在格林美的高镍材料产线中,该设备使材料批次稳定性提升 90%,同时产能提升 50%,单窑年产能达 3 万吨。

AI 窑炉专家系统的应用彻底改变了工艺调试模式。窑炉搭载机器学习模型,可根据原材料成分自动优化温度曲线,将调试时间从 7 天缩短至 2 天。某新材料企业通过该系统开发新型富锂锰基材料时,研发周期缩短 40%,快速抢占市场先机。

三、产业变革:中国窑炉的全球生态重构

2024 年国产窑炉价格较德国 Durr 低 30%-50%,但在关键性能上已实现反超。例如,微波辅助烧结窑炉将烧结时间从 12 小时缩短至 4 小时,能耗降低 40%,而设备成本仅为进口设备的 60%。这种技术优势推动中国正极材料设备出口量三年增长 300%,在韩国 Ecopro、日本户田工业的产线中,国产窑炉占比已达 25%。

在 “双碳” 目标下,中国窑炉的节能技术正在定义全球标准。2024 年发布的《锂电池正极材料烧结能效指南》中,中国提出的 “隧道窑炉能耗≤550kWh / 吨” 被纳入国际能源署(IEA)推荐标准,直接推动全球锂电材料生产向低碳化转型。

结语

当隧道窑炉的温度均匀性从 ±10℃降至 ±3℃,改变的不仅是材料性能,更是中国在高镍电池领域的定价权。在容百科技、格林美等企业的全球化布局中,智能窑炉成为突破海外技术封锁的关键武器。未来,随着氢能源供热和数字孪生运维的普及,窑炉能耗有望进一步降低至 400kWh / 吨,推动锂电池材料进入 “零碳烧结” 的新纪元。

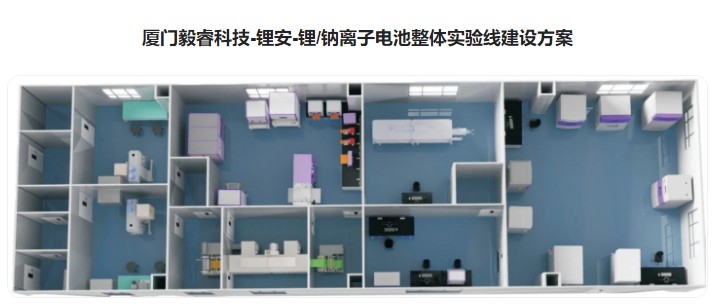

厦门毅睿科技-锂安-锂/钠离子电池整体实验线建设方案

# 锂电池生产线设备 #隧道窑炉 #高镍材料烧结技术 #智能窑炉专家系统 #国产窑炉全球生态 #正极材料零碳烧结